一、粉尘爆炸的隐患与危害

粉尘爆炸是工业生产中一种隐蔽但破坏性极强的安全隐患。当可燃性粉尘(如面粉、煤粉、金属粉末等)在空气中达到一定浓度,遇到明火、高温或静电火花时,可能引发剧烈爆炸。其危害主要体现在以下几个方面:

破坏性强:粉尘爆炸的冲击波和高温可导致设备损毁、建筑坍塌,甚至引发连锁爆炸。

传播速度快:初次爆炸可能扬起更多粉尘,引发二次爆炸,扩大灾害范围。

人员伤亡风险高:爆炸产生的有毒气体和高温环境可能造成严重的人员伤亡。

根据美国化学安全委员会统计,全球每年因粉尘爆炸导致的工业事故超过200起,其中约60%发生在粮食加工、化工和金属制造行业。例如,2008年美国糖厂粉尘爆炸造成14人死亡,直接经济损失超1亿美元。这些案例警示我们,粉尘浓度的实时监测与防控至关重要。

2008年美国糖厂粉尘爆炸

二、粉尘爆炸的防控关键:粉尘浓度监测

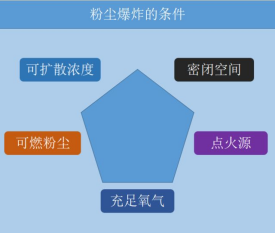

粉尘爆炸的三大条件为:可燃性粉尘、充足氧气、点火源。其中,粉尘浓度是防控的核心指标。根据国际标准,多数可燃粉尘的爆炸下限(LEL)为15-60g/m3。一旦浓度接近或超过该阈值,必须立即采取措施。然而,粉尘颗粒细小、易漂浮,传统人工检测难以实现实时监控。此时,粉尘报警传感器成为预防事故的“第一道防线”。

三、SDS3606粉尘报警传感器的技术优势

山东诺方电子科技有限公司推出的SDS3606粉尘报警传感器为粉尘报警器专用传感器,专为粉尘高污染场景设计,其技术特点完美契合安全生产需求:

1. 高精度监测

· SDS3606粉尘报警传感器采用激光散射原理,结合高灵敏光电探测器,可精准检测0~1000 mg/m3的粉尘浓度,覆盖TSP(总悬浮颗粒物)、PM2.5、PM10三通道数据。

· ±15%的相对误差(@25℃,50%RH),确保数据可靠,避免误报或漏报。

2. 快速响应与实时预警

· 传感器支持秒级数据更新,并可通过Modbus-RTU协议将数据实时传输至控制中心。一旦浓度超标,系统可立即触发声光报警、自动启动通风或喷淋装置,有效遏制风险。

3. 强环境适应性

· 采用IP68防护等级的采样风扇和铝合金外壳,可在-20℃~60℃、0~99%RH的恶劣环境中稳定工作,适用于矿山、水泥厂、面粉车间等复杂场景。

· 360°环境进气设计与“高容尘量检测腔”技术,显著提升大颗粒粉尘的采样效率,避免因结构积尘导致数据失真。

4. 智能化管理与远程控制

· 支持Modbus通信协议,用户可通过上位机远程修改设备地址、调整采样频率(1s/次)、切换工作模式(连续/间歇),以及校准传感器参数。

· 通过指令可启动/停止测量或休眠/唤醒粉尘报警传感器,灵活控制设备运行状态,降低能耗并延长使用寿命。

5. 易维护与长寿命

· 配备专用维护口,用户可通过高压除尘罐快速清理内部积尘。

· 激光二极管寿命长达3年(40℃以下),大幅减少设备更换频率和维护成本。

四、粉尘报警传感器在安全生产中的实际应用

1. 实时监控与预警系统

在面粉加工车间,SDS3606可安装于粉尘易聚集区域(如研磨机、输送带附近)。当PM10浓度超过50 mg/m3时,系统自动启动排风设备,并通过短信通知安全管理员。

2. 数据追溯与事故分析

SDS3606粉尘报警传感器支持历史数据存储,可结合粉尘浓度变化曲线,优化工艺流程或排查泄漏点。

3. 应急联动控制

在某化工厂案例中,粉尘报警传感器与消防系统联动。当PM2.5浓度达到爆炸下限的80%时,系统自动切断电源并释放惰性气体,成功避免了一起潜在爆炸事故。

五、结语

粉尘爆炸的防控是一项系统工程,需要技术手段与管理措施相结合。SDS3606粉尘报警传感器凭借其高精度、强适应性和智能化功能,为工业企业提供了可靠的监测解决方案。通过实时数据反馈与快速响应,不仅能显著降低爆炸风险,还可提升生产环境的整体安全性。正如安全生产领域的一句箴言:“看不见的粉尘,看得见的安全”——唯有依靠科技的力量,才能真正做到防患于未“燃”。